Entendendo o fio de solda de alumínio: um guia abrangente

O alumínio, com suas propriedades leves e resistentes à courosão, é um item básico em várias indústrias, de automotivo e marinho a aeroespacial. Seu uso generalizado naturalmente leva a uma alta demanda pou soluções de soldagem eficazes. Escolhendo o Melhor fio de solda de alumínio para MIG ou tig, ou mesmo sabendo sobre opções de núcleo de fluxo de fio de soldagem de alumínio , é crucial para alcançar soldas fortes e confiáveis.

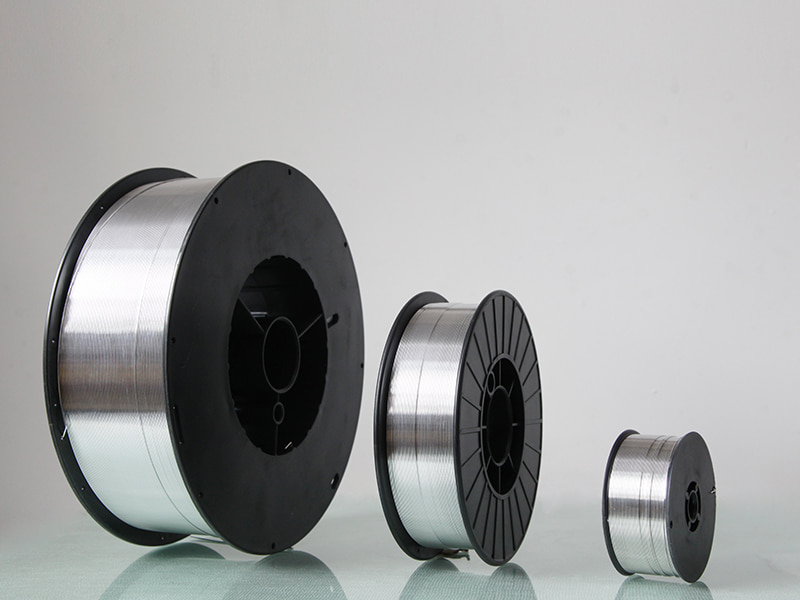

Fio de soldagem de alumínio ER5556

1. Introdução a Fio de soldagem de alumínio

Os fios de soldagem de alumínio são consumíveis especializados projetados para unir ligas de alumínio. Suas aplicações são incrivelmente diversas, desempenhando um papel crítico na fabricação e reparo em vários setores.

- Automotivo: Dos componentes do chassi a peças intrincadas do motor e sistemas de escape, os fios de soldagem de alumínio são essenciais para a produção e reparo na indústria automotiva.

- Marinho: Devido à excelente resistência à corrosão do alumínio, é amplamente utilizado na construção e reparo de barcos. Selecionando a direita fio de solda de alumínio para reparo de barco é fundamental para a durabilidade em ambientes marinhos severos.

- Aeroespacial: No aeroespacial, onde materiais leves e de alta resistência são críticos, os fios de soldagem de alumínio são usados para fabricar estruturas e componentes de aeronaves.

- Construção: O alumínio é cada vez mais usado em projetos arquitetônicos e elementos estruturais, exigindo técnicas de soldagem especializadas.

A importância de selecionar o fio de soldagem de alumínio correto não pode ser exagerado. O fio errado pode levar a soldas fracas, rachaduras, porosidade e, finalmente, falha estrutural. A seleção adequada garante propriedades mecânicas ideais, resistência à corrosão e apelo estético da solda.

2. Os principais tipos de fio de soldagem de alumínio

Compreender os diferentes tipos de fios de soldagem de alumínio é fundamental para escolher o correto para o seu aplicativo.

4043 fio de solda de alumínio

Este é um dos metais de enchimento de alumínio mais comuns. Ele contém 5% de silício, o que melhora significativamente a fluidez e reduz o encolhimento da solidificação, tornando -o altamente resistente à rachadura.

- Características -chave: Excelente fluidez, boa resistência a trincas, adequada para aplicações de alta temperatura.

- Aplicações comuns: Freqüentemente usado para soldagem de ligas da série 6xxx (por exemplo, 6061, 6063) e ligas de fundição.

5356 fio de solda de alumínio

A liga 5356 contém 5% de magnésio, oferecendo maior resistência à tração que 4043 e excelente ductilidade.

- Características -chave: Alta resistência, boa ductilidade, excelente resistência à corrosão (especialmente em ambientes de água salgada), adequada para soldagem estrutural.

- Aplicações comuns: Amplamente utilizado para soldagem de ligas da série 5xxx (por exemplo, 5052, 5083, 5456) e para fabricação geral onde é necessária maior resistência.

Outros fios de soldagem de liga especial

Além de 4043 e 5356, outras ligas servem a propósitos específicos:

- 4943: Oferece um bom equilíbrio de resistência e resistência a trincas, geralmente usado como alternativa ao 4043 para certas aplicações que exigem força um pouco mais alta.

- 5183: Semelhante ao 5356, mas com maior teor de magnésio, fornecendo uma resistência de força e corrosão ainda maiores, particularmente adequada para aplicações marinhas e criogênicas.

Fio de alumínio com núcleo de fluxo

Embora menos comum que os fios de alumínio sólidos para soldagem convencional de MIG/TIG, opções de núcleo de fluxo de fio de soldagem de alumínio existe.

- Disponibilidade: Os fios de alumínio com núcleo de fluxo estão disponíveis, embora seu uso seja geralmente limitado em comparação com fios sólidos.

- Vantagens: Eles podem eliminar a necessidade de gás de proteção externa em algumas aplicações, oferecendo conveniência em condições específicas de campo. Eles também podem fornecer um arco mais estável e umedecimento melhorado.

- Desvantagens: O resíduo de fluxo precisa ser removido e os fumos gerados podem ser mais intensos. A aparência da solda pode não ser tão limpa quanto nos fios sólidos, e eles geralmente são mais caros. Eles geralmente não são considerados o Melhor fio de solda de alumínio para MIG em termos de qualidade geral e uso generalizado.

3. Como escolher o fio de solda de alumínio certo

Selecionar o fio de solda de alumínio apropriado é uma etapa crítica para uma solda bem -sucedida e durável. Vários fatores entram em jogo.

De acordo com o material base

A consideração mais importante é a composição da liga de alumínio que você está soldando. Diferentes séries de alumínio reagem de maneira diferente com vários metais de enchimento.

- Para 6061 Alumínio de alumínio: Para ligas comuns como 6061, que é uma liga tratável térmica, o fio de soldagem de alumínio 4043 é geralmente a escolha mais recomendada. Seu conteúdo de silício ajuda a minimizar a rachadura e melhorar a fluidez, o que é benéfico ao soldar esse tipo de liga. No entanto, para aplicações que requerem maior resistência ou onde uma correspondência de cores anodizada pós-solda é crucial, 5356 pode ser considerado, embora possa ser mais propenso a rachaduras no 6061 se não for gerenciado com cuidado.

- Para ligas da série 5xxx (por exemplo, 5052, 5083): São ligas não tratáveis com calor frequentemente usadas em aplicações marinhas devido à sua excelente resistência à corrosão. 5356 O fio de solda de alumínio é tipicamente a escolha preferida para essas ligas, pois corresponde à sua força mais alta e mantém sua resistência à corrosão.

Sempre consulte um gráfico de seleção de metal de enchimento de alumínio para garantir a compatibilidade entre o material base e o fio escolhido.

Método de soldagem

O processo de soldagem que você emprega também determina a forma do fio de soldagem de alumínio.

- Soldagem MIG (soldagem a arco de metal a gás): Para a soldagem MIG, o fio é alimentado continuamente através de uma pistola de solda. Esse processo é conhecido por sua velocidade e eficiência. Para a soldagem MIG de uso geral de alumínio, ER4043 e ER5356 são as escolhas mais comuns e versáteis. Muitos profissionais consideram 5356 como o Melhor fio de solda de alumínio para MIG Quando a resistência à força e da corrosão são preocupações primárias, enquanto o 4043 é frequentemente favorecido por sua facilidade de uso e perfil de contas estéticas.

- Compatibilidade com armas de soldagem de alumínio: Quando o alumínio de soldagem MIG, especialmente medidores mais finos ou por longos períodos, uma pistola de bobina é altamente recomendada. O fio de alumínio é macio e pode facilmente gabinete ou emaranhar em um revestimento longo de uma pistola MIG convencional. Uma pistola de bobina aborda isso colocando um pequeno bolo de fio diretamente na pistola, reduzindo significativamente a distância que o fio precisa para viajar e minimizar os problemas de alimentação. Certifique -se de que a pistola de spool que você selecionar seja compatível com sua máquina de soldagem específica, pois diferentes fabricantes possuem sistemas de conexão exclusivos.

- Soldagem Tig (soldagem a gás de tungstênio): A Wig Welding oferece controle superior e produz soldas de alta qualidade e esteticamente agradáveis. Para Fio de soldagem de alumínio para soldagem de TIG , as hastes de enchimento são usadas, normalmente em comprimentos de 36 polegadas. As mesmas ligas usadas na soldagem MIG (4043, 5356, 4943, etc.) estão disponíveis como hastes TIG. A escolha entre 4043 e 5356 para soldagem de TIG segue princípios semelhantes aos MIG: 4043 para resistência à fluidez e trincas, 5356 para maior resistência e ambientes marinhos.

- Soldagem de oxi-acetileno: Embora menos comum para soldagem estrutural de alumínio hoje, a soldagem do oxi-acetileno pode ser usada para folhas finas de alumínio e trabalho de reparo. As hastes de enchimento de alumínio especializadas estão disponíveis para esse processo, geralmente contendo fluxo para ajudar na limpeza da camada de óxido de alumínio. No entanto, o controle de calor preciso é difícil, tornando -o menos adequado para aplicações críticas.

Seleção de diâmetro do fio

O diâmetro do fio de soldagem afeta a penetração, a taxa de deposição e a capacidade de soldar diferentes espessuras do material.

- 0,8 mm (0,030 polegadas): Ideal para soldagem de materiais de alumínio mais finos, normalmente de até 3 mm (1/8 de polegada) de espessura. Ele fornece um arco mais fino e um controle mais preciso, reduzindo o risco de queimadura.

- 1,0 mm (0,040 polegadas): Um diâmetro versátil adequado para uma ampla gama de espessuras do material, do fino ao médio. Oferece um bom equilíbrio de penetração e deposição.

- 1,2 mm (0,047 polegadas/3/64 polegadas): Melhor para seções de alumínio mais espesso, fornecendo taxas de deposição mais altas e penetração mais profunda. Isso é frequentemente usado para fabricação pesada.

Sempre consulte as configurações recomendadas da sua máquina de soldagem e gráficos de velocidade de alimentação de fio para obter o desempenho ideal com diferentes diâmetros de arame e espessuras do material.

4. 4043 vs. 5356 Comparação de fio de soldagem de alumínio

Essas duas ligas são os cavalos de trabalho da soldagem de alumínio. Compreender suas diferenças é essencial para fazer a escolha certa.

Diferenças de composição

- 4043 Fio de soldagem de alumínio: Contém aproximadamente 5% de silício (SI). O silício atua como um desoxidador e melhora significativamente a fluidez da poça de solda.

- 5356 Fio de soldagem de alumínio: Contém aproximadamente 5% de magnésio (mg). O magnésio contribui para maior resistência à tração e ductilidade melhorada.

Cenários aplicáveis

- 5356 mais adequados para ambientes marítimos: Devido ao seu teor de magnésio, o 5356 oferece resistência superior à corrosão na água salgada e em outros ambientes corrosivos. Isso faz com que seja a escolha para fio de solda de alumínio para reparo de barco e outras aplicações marinhas, bem como para componentes estruturais expostos a condições adversas. Também fornece maior força para soldas estruturais.

- 4043 mais adequados para aplicações de alta temperatura: O silício em 4043 ajuda a reduzir o encolhimento da solidificação e as rachaduras quentes, tornando -o mais perdoador e adequado para aplicações que experimentarão temperaturas elevadas em serviço. Geralmente, ele geralmente fornece um cordão de solda mais suave e esteticamente agradável com menos smut.

Problemas de correspondência de cores pós-soldado

- 4043: Quando anodizados, as soldas feitas com arame 4043 geralmente giram uma cor cinza mais escura, que pode não corresponder à aparência do material da base circundante. Esta é uma consideração crucial para aplicações cosméticas.

- 5356: As soldas feitas com 5356 fios tendem a fornecer uma correspondência de cores muito mais brilhante e mais próxima do material base após a anodização, tornando -o preferível para componentes arquitetônicos ou decorativos visíveis, onde a consistência estética é importante.

5. Prevenção de armazenamento e oxidação do fio de soldagem de alumínio

O fio de solda de alumínio, sendo altamente reativo, é suscetível à oxidação. O armazenamento e manuseio adequados são fundamentais para garantir a qualidade da solda.

Por que o fio de solda de alumínio é propenso a oxidação

O alumínio forma prontamente uma camada fina, resistente e protetora de óxido de alumínio quando exposto ao ar. Embora essa camada de óxido forneça resistência à corrosão para o material base, é prejudicial na soldagem.

- Impacto na soldagem: O ponto de fusão do óxido de alumínio ( or ) é significativamente maior que o de alumínio puro ( or ). Se essa camada de óxido não for gerenciada ou removida adequadamente, poderá levar a fusão baixa, falta de penetração, porosidade e uma solda fraca geral.

- Contaminação da superfície: Além da camada de óxido inerente, o fio de alumínio pode captar umidade, sujeira, óleos e outros contaminantes do ambiente, os quais podem comprometer a integridade da solda.

Como armazenar corretamente

As práticas de armazenamento corretas prolongam a vida útil do seu fio de soldagem de alumínio e evite a contaminação.

- Ambiente seco: Faça sempre o fio de solda de alumínio em um ambiente seco com baixa umidade. A umidade é um catalisador primário para oxidação e também pode introduzir hidrogênio na solda, levando à porosidade.

- Embalagem selada: A maioria dos fios de solda de alumínio vem em embalagens hermeticamente seladas e resistentes a umidade (por exemplo, sacos de papel alumínio selados a vácuo). Mantenha o fio em sua embalagem selada original até imediatamente antes do uso. Uma vez aberto, se o carretel inteiro não for usado, é melhor sedê -lo em um recipiente hermético ou bolsa com pacotes dessecante, se possível.

- Temperatura controlada: Evite flutuações extremas de temperatura, que podem levar à condensação dentro da embalagem. Armazene a uma temperatura ambiente estável.

- Limpeza: Armazenar carregamentos em armários limpos ou em prateleiras, longe de poeira, óleos e outros contaminantes da loja.

Como limpar o fio de soldagem antes de usar

Mesmo com um armazenamento cuidadoso, uma camada de óxido leve ou uma menor contaminação na superfície pode se formar, especialmente em carretéis que foram expostos ao ar há algum tempo.

- Limpando: Para um fio levemente oxidado ou empoeirado, um pano limpo e sem fiapos umedecido com um solvente volátil como acetona ou álcool desnaturado pode ser usado para limpar os primeiros metros de fio antes de alimentá-lo na máquina. Verifique se o solvente evapora totalmente antes da soldagem.

- Limpeza mecânica (rara): Para uma oxidação mais significativa, ou se você suspeitar de contaminação mais profunda, escovando suavemente o fio com uma escova de arame de aço inoxidável (um dedicado exclusivamente ao alumínio) poder ser considerado, mas isso geralmente não é recomendado para o fio MIG, pois pode deformar o fio e causar problemas de alimentação. Para hastes TIG, a limpeza suave com uma escova de aço inoxidável dedicada pode ser mais viável.

- Descartando camadas externas: Se as camadas externas de um carretel forem visivelmente oxidadas ou descoloridas, geralmente é uma prática recomendada para desfazer e descartar as primeiras voltas até que o fio limpo e brilhante seja visível.

Nota crucial: Sempre use luvas limpas ao manusear o fio de soldagem de alumínio para impedir a transferência de óleos e sujeira das mãos para a superfície do fio.

6. Questões e soluções comuns com fio de soldagem de alumínio

Apesar de suas vantagens, a soldagem do alumínio pode apresentar desafios únicos. A conscientização sobre questões comuns e suas soluções pode economizar tempo e melhorar a qualidade da solda.

Problemas de alimentação de arame (comum na soldagem MIG)

O fio de alumínio é significativamente mais macio e mais flexível que o fio de aço, tornando -o suscetível a problemas de alimentação na soldagem MIG. É por isso compatibilidade com armas de soldagem de alumínio é tão importante.

- Sintoma: Fio Bird Sesting (arame emaranhados ao redor dos rolos de acionamento), alimentação irregular de arame, fios grudando no revestimento.

- Causas:

- Rolos de unidade incorretos: Usando rolos padrão de acionamento V-Groove para aço. O alumínio requer rolos de acionamento em V-Groove ou Groove Groove que suportam o fio sem deformá-lo.

- Tensão incorreta do rolo da unidade: Muita tensão pode deformar o fio macio; Pouca tensão leva a escorregar.

- Liner Long ou Kinked: Um delineador MIG longo, sujo ou dobrado cria atrito excessivo.

- Tamanho incorreto da ponta: Uma ponta de contato muito pequena para o diâmetro do fio ou uma ponta gasta.

- Soluções:

- Use rolos de acionamento em v-groove u-groove ou serrilhado: Estes são projetados especificamente para fios macios, como o alumínio.

- Ajuste a tensão do rolo da unidade: Comece com tensão mínima e aumente gradualmente até que a alimentação consistente seja alcançada sem deformar o fio.

- Use uma pistola de bobo: Este é o Melhor fio de solda de alumínio para MIG Solução para minimizar os problemas de alimentação, reduzindo significativamente a distância de viagem do fio.

- Mantenha o revestimento limpo e curto: Substitua os revestimentos regularmente e verifique se eles não estão dobrados. Considere o uso de um revestimento de Teflon ou nylon projetado para alumínio.

- Dica adequada de contato: Use pontas de contato projetadas para fios de alumínio, garantindo o tamanho correto e substituindo -os quando usados. O tamanho da ponta deve ser um pouco maior que o diâmetro do fio (por exemplo, para fios de 1,0 mm, use uma ponta de 1,0 mm ou 1,1 mm).

Problemas de porosidade

A porosidade refere -se a pequenos vazios ou orifícios dentro do metal de solda, geralmente causados por gases presos. Este é um problema muito comum com o alumínio devido à sua afinidade pelo hidrogênio.

- Sintoma: Pequenos orifícios ou bolhas na superfície da conta de solda ou dentro da seção transversal de solda.

- Causas:

- Contaminação da superfície: Óleos, graxa, umidade ou oxidação pesada no material base ou fio de solda. Esta é a causa mais comum.

- Gas de blindagem inadequada: Taxa de fluxo insuficiente, gás contaminado, rascunhos soprando o gás ou uma linha de gás com vazamento.

- Velocidade excessiva de viagem: Não permitindo tempo suficiente para os gases escaparem da poça derretida.

- Eletrodo úmido: Para soldagem Tig, umidade na haste de enchimento.

- Soluções:

- Limpeza completa: Limpe meticulosamente o fio de metal base e enchimento imediatamente antes da soldagem. Use uma escova de aço inoxidável dedicada e um solvente volátil (acetona, álcool desnaturado).

- Gas de blindagem adequada: Use 100% de argônio para soldagem de alumínio MIG e TIG. Garanta a taxa de fluxo de gás adequada (normalmente 15-25 CFH para MIG, dependendo do tipo e condições da junta; 15-20 CFH para TIG). Proteja a área de solda dos rascunhos.

- Otimize os parâmetros de soldagem: Ajuste a velocidade da viagem para permitir que a poça derretida seja degos adequadamente.

- Armazenamento de arame adequado: Conforme discutido na Seção 5, impedir a oxidação do fio e a absorção de umidade.

Rachaduras pós-soldas

As rachaduras podem ocorrer imediatamente após a soldagem (rachadura a quente) ou posterior devido a tensões residuais.

- Sintoma: Rachaduras que aparecem no cordão de solda ou na zona afetada pelo calor (HAZ) adjacentes à solda.

- Causas:

- Metal de enchimento incorreto: Usando um metal de enchimento que não seja compatível com o material de base, levando a uma solda quebradiça ou tensões de encolhimento de alta solidificação (por exemplo, soldagem 6061 com 5356 sem pré -aquecimento ou técnica adequada).

- Alta restrição: Soldas em juntas altamente contidas, onde o material não pode encolher livremente durante o resfriamento.

- Entrada excessiva de calor: Muito calor pode aumentar a estrutura de grãos e tornar o material mais suscetível a rachaduras.

- Projeto articular ruim: Desenhos que criam concentrações de estresse.

- Metal base sujo: Os contaminantes podem atuar como risers de estresse.

- Soluções:

- Selecione Metal de enchimento compatível: Use um metal de enchimento com boa resistência à sua combinação específica de metal base (por exemplo, 4043 é geralmente mais resistente a trincas que 5356 para ligas da série 6xxx).

- Pré -aquecimento: Para seções mais grossas ou juntas altamente contidas, o pré -aquecimento do alumínio pode reduzir a diferença de temperatura e diminuir a taxa de resfriamento, minimizando as tensões de solidificação.

- Projeto conjunto adequado: Use projetos de articulações que permitam algum movimento durante o resfriamento ou minimize as concentrações de tensão.

- Otimize os parâmetros: Controle a entrada de calor ajustando a amperagem, a tensão e a velocidade de viagem. Evite tecer excessivo.

- Backstepping/pular soldagem: Técnicas para distribuir calor e estresse de maneira mais uniforme.

7. Aplicações do fio de solda de alumínio

A versatilidade do fio de solda de alumínio o torna indispensável em vários setores, cada um com requisitos únicos.

Reparo automotivo (corpo do carro, soldagem do tubo de escape)

- Corpo de carro: Os veículos modernos incorporam cada vez mais o alumínio para painéis corporais e componentes estruturais para reduzir o peso e melhorar a eficiência do combustível. O fio de soldagem de alumínio (geralmente 4043 para facilitar o uso e resistência a trincas, ou 5356 para força) é essencial para reparar danos em colisão, abordar rachaduras de tensão e fabricar peças personalizadas.

- Tubos de escape: Enquanto muitos sistemas de escape são de aço inoxidável, alguns sistemas de alto desempenho ou pós-venda usam alumínio para economia de peso. A soldagem isso requer precisão e, geralmente, o uso de arame 4043 para lidar com as tensões térmicas.

Fabricação de navios e barcos (requisitos de resistência à corrosão)

- Estruturas marinhas: As ligas de alumínio são amplamente utilizadas em cascos de barco, superestruturas e componentes devido à sua excelente proporção de força / peso e excelente resistência à corrosão na água salgada.

- Escolha específica de fio: Para fio de solda de alumínio para reparo de barco e nova construção, 5356 e 5183 são as opções preferidas. Seu maior teor de magnésio fornece resistência superior à rachadura de corrosão ao estresse em ambientes marinhos, o que é crítico para durabilidade e segurança a longo prazo no mar. As soldas devem ser robustas e manter a integridade contra a exposição constante ao sal, umidade e tensões mecânicas.

Aeroespacial (requisitos de alta resistência)

- Estruturas de aeronaves: Na indústria aeroespacial, todas as contagens de grama e integridade estrutural não são negociáveis. As ligas de alumínio são amplamente utilizadas para fuselagens de aeronaves, asas e componentes internos.

- Escolha específica de fio: A soldagem no aeroespacial geralmente envolve ligas de alumínio especializadas e exige soldas de alta resistência e resistentes à fadiga. Enquanto 4043 e 5356 são usados, ligas mais exóticas como a série 2xxx (que podem ser muito desafiadoras para soldar) podem exigir metais de preenchimento específicos. A ênfase está na obtenção de soldas com propriedades mecânicas superiores, distorção mínima e liberdade absoluta de defeitos, frequentemente verificados por rigoroso teste não destrutivo.

Ao entender os tipos de fio de soldagem de alumínio disponíveis, como selecionar o direito com base no aplicativo e no material base, técnicas de armazenamento adequadas e soluções para problemas comuns de soldagem, você pode obter soldas de alumínio de nível profissional para qualquer projeto, desde componentes aeroespaciais críticos a reparos diários.

NEXT:Kunliwelding suporta a fabricação verde com materiais otimizados para soldagem menor

produtos relacionados

-

Veja mais

Veja mais

5154 Fio de soldagem de liga de alumínio

-

Veja mais

Veja mais

ER4043 Fio de soldagem de alumínio de silício

-

Veja mais

Veja mais

ER4047 Fio de soldagem de alumínio MIG

-

Veja mais

Veja mais

ER5154 Al-MG Loy Wire

-

Veja mais

Veja mais

ER5087 Fio de soldagem de alumínio de magnésio

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER5183

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER5356

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER5554

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER5556

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER1100

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER5754

-

Veja mais

Veja mais

ER2319 Fio de soldagem de alumínio