Quando escolher fio de soldagem de liga de alumínio em vez de outros

Ao fabricar estruturas que exigem resistência e leveza, os profissionais muitas vezes avaliam vários materiais de enchimento, e trabalhar com fornecedores respeitáveis de fios de soldagem de liga de alumínio torna-se essencial para garantir materiais de qualidade que atendam aos requisitos específicos do projeto. A decisão de usar metais de adição à base de alumínio em vez de aço, aço inoxidável ou outros consumíveis de soldagem depende de vários fatores, incluindo o material base a ser unido, as condições ambientais, as demandas estruturais e as expectativas de desempenho a longo prazo. A compreensão dessas variáveis ajuda soldadores, engenheiros e fabricantes a fazer escolhas informadas que resultam em juntas duráveis e confiáveis em diversas aplicações.

O que é fio de soldagem de liga de alumínio?

O fio de soldagem de liga de alumínio é a haste de enchimento ou fio contínuo que derrete para fornecer metal adicional ao unir peças de alumínio. Durante a soldagem ele se funde completamente com o material de base, formando uma ligação sólida e permanente à medida que a poça fundida esfria e endurece.

Composição e Estrutura Básica

O fio é fundamentalmente de alumínio com adições deliberadas de outros elementos que adaptam sua resistência, comportamento de fluxo, desempenho à corrosão e resistência a trincas. Os fabricantes o produzem em diversos diâmetros para atender trabalhos de precisão em chapas finas, bem como projetos de construção pesados.

Os elementos de liga comuns incluem:

- Silício – melhora muito a facilidade com que o metal de solda flui e reduz significativamente o risco de fissuras por solidificação

- Magnésio – aumenta a resistência do metal de solda e proporciona resistência eficaz à corrosão em ambientes de serviço exigentes.

- Manganês – contribui com resistência adicional, mantendo o depósito razoavelmente dúctil

- Cobre – aumenta a dureza e as propriedades de tração, embora possa reduzir a resistência à corrosão sob certas condições

- Zinco – adicionado seletivamente para atingir níveis de resistência específicos em famílias de ligas específicas

Como funciona

A fonte de calor de soldagem – geralmente um arco elétrico – derrete a ponta do fio ao mesmo tempo que as bordas dos componentes de alumínio. O enchimento líquido flui para dentro da junta, mistura-se com o metal base fundido e solidifica após o resfriamento para criar uma conexão metalúrgica forte e contínua.

A entrega eletrônica acontece de duas maneiras principais:

- Alimentação automática contínua através da tocha de soldagem em fio MIG de alumínio

- Alimentação manual pelo soldador em comprimentos curtos durante Fio TIG de Alumínio

Tipos e classificações comuns

Os fios de enchimento de alumínio são designados por números de liga padronizados que indicam sua composição química e aplicações recomendadas:

Os tipos populares incluem:

- 4043 – uma liga contendo silício é comumente usada para soldagem geral, trabalhos de reparo e aplicações automotivas.

- 5356 – fio de liga de magnésio, amplamente utilizado em estruturas marítimas, aplicações arquitetônicas e em qualquer lugar, é importante uma maior resistência da solda

- 5183 – um grau de magnésio mais elevado, normalmente considerado para aplicações onde é necessária maior resistência da junta.

- 4047 – enchimento com alto teor de silício, especialmente adequado para soldagem de materiais finos ou como liga de brasagem

Características principais

O fio de soldagem de alumínio se destaca dos enchimentos usados para outros metais devido a estas características importantes:

- Peso extremamente baixo – cerca de um terço do peso do fio de aço de diâmetro equivalente

- Relativamente macio e flexível – precisa de rolos de acionamento especiais, revestimentos-guia e pontas de contato para alimentar de forma confiável, sem dobrar ou achatar

- Formação rápida de óxido – desenvolve instantaneamente uma película dura de óxido de alumínio no ar que deve ser completamente limpa antes da soldagem

- Excelente condutividade térmica – o calor se afasta rapidamente da área de solda, muitas vezes exigindo mais entrada de calor ou velocidade de soldagem modificada

- Totalmente não magnético – benéfico em equipamentos ou ambientes onde campos magnéticos podem causar problemas

Forma Física

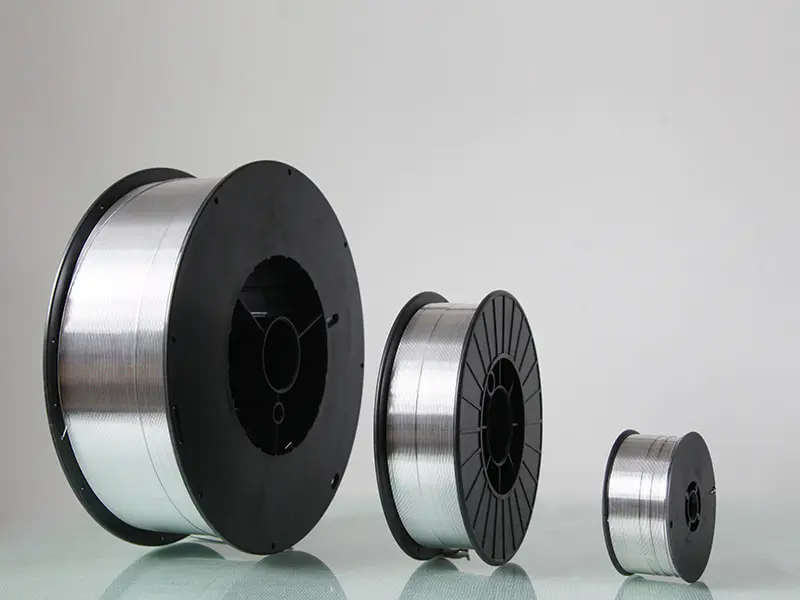

O fio é fornecido em formatos que correspondem ao método de soldagem pretendido:

- Carretéis em vários tamanhos e pesos – um formato de embalagem padrão para soldagem MIG e aplicações de alimentação contínua de arame.

- Bobinas grandes – normalmente usado em configurações de soldagem automatizadas ou de alta produção

- Comprimentos de corte reto (hastes) – padrão para soldagem TIG manual

A superfície geralmente é limpa e sem revestimento, mas alguns fios carregam um lubrificante ou camada protetora muito leve aplicado pelo fabricante para melhorar a alimentação e retardar a oxidação da superfície durante o armazenamento.

Finalidade e Função

O fio de soldagem de liga de alumínio cumpre diversas funções vitais no processo de soldagem:

- Preenche lacunas nas juntas e compensa o mau ajuste entre as peças

- Adiciona metal extra para construir e fortalecer a zona de solda

- Garante compatibilidade metalúrgica entre o enchimento e a liga base

- Permite o controle preciso das propriedades mecânicas da solda através da seleção cuidadosa da liga

- Afeta diretamente a resistência à corrosão da junta soldada concluída

Requisitos de armazenamento

O fio de alumínio é muito propenso à oxidação da superfície e à absorção de umidade, tornando essencial o armazenamento adequado:

- Sempre deixe o fio em sua embalagem original lacrada até o uso

- Armazenar em local seco com umidade baixa e controlada

- Mantenha completamente longe de óleos, graxas, poeira e outros contaminantes

Armazene o fio de solda em locais com temperaturas estáveis, evitando locais com variações significativas de temperatura. O armazenamento adequado ajuda a manter a integridade do fio, proporcionando resultados de soldagem consistentes com menor probabilidade de porosidade, inclusões ou outras imperfeições.

Aplicativos

O fio de soldagem de liga de alumínio serve como um material de enchimento essencial em praticamente todos os setores que envolvem a união permanente de peças e estruturas de alumínio. As áreas de aplicação comuns para este fio de soldagem de alumínio incluem setores como fabricação de componentes aeroespaciais, produção automotiva, construção naval e naval, fabricação ferroviária, metalurgia arquitetônica e instalações de fabricação de metal em geral. Fundamentalmente, este fio de soldadura serve como um consumível chave que permite a criação de juntas sólidas em alumínio. Ele permite que os fabricantes preservem os benefícios inerentes do material base, incluindo seu baixo peso, resistência natural à corrosão e condutividade eficaz.

Quando o alumínio se torna o material preferido?

Requisitos de construção leve

Quando o objetivo central do projeto é manter o peso o mais baixo possível, o alumínio costuma ser o material ideal para montagens soldadas. Comparada ao aço, sua densidade dramaticamente menor oferece ganhos substanciais em economia de combustível, maior capacidade de carga útil e menores despesas gerais de transporte ou operacionais.

As aplicações que regularmente se beneficiam das propriedades leves do alumínio incluem:

- Elementos estruturais primários em aeronaves e veículos aeroespaciais

- Estruturas de chassi, estruturas de carroceria e painéis em automóveis de passageiros, caminhões e veículos comerciais

- Guindastes portáteis, guinchos e outros dispositivos móveis de elevação

- Veículos recreativos, campistas, reboques e autocaravanas leves

- Estruturas e conjuntos de suporte para máquinas industriais móveis

Ambientes que exigem proteção contra corrosão

O alumínio desenvolve espontaneamente um revestimento de óxido durável e auto-reparável que fornece excelente proteção contra corrosão na presença de água, névoa salina, produtos químicos ou exposição atmosférica prolongada. Este mecanismo de defesa natural torna as estruturas soldadas de alumínio altamente confiáveis em ambientes agressivos ou externos.

As aplicações típicas que aproveitam a resistência à corrosão do alumínio incluem:

- Cascos, superestruturas e conveses de navios, barcos e embarcações marítimas

- Plataformas offshore e instalações de apoio marítimo relacionadas

- Tanques de armazenamento e recipientes de processo para produtos químicos, água ou líquidos industriais

- Características arquitetônicas expostas às intempéries, como revestimentos, caixilhos de janelas e telhados

- Equipamentos de processamento, tubulações e recipientes usados nas indústrias de alimentos, laticínios e bebidas

Projetos que requerem condutividade elétrica ou térmica

A condutividade elétrica e térmica efetiva do alumínio o torna adequado para componentes soldados onde a transferência confiável de corrente ou dissipação de calor é importante.

As aplicações comuns nesta categoria incluem:

- Barramentos pesados e juntas de condutores elétricos

- Componentes em sistemas de distribuição de energia e quadros de distribuição

- Trocadores de calor, radiadores e condensadores fabricados

- Passagens de resfriamento, canais e conjuntos de controle térmico

- Invólucros e caixas de proteção para sistemas eletrônicos e elétricos

Como as diferentes ligas de alumínio se comparam?

| Tipo de liga | Elemento de liga primária | Aplicações Típicas | Características de força | Resistência à corrosão |

|---|---|---|---|---|

| 4043 | Silício | Fabricação geral, automotiva | Moderado | Bom |

| 5356 | Magnésio | Marinha, estrutural | Alto | Muito bom |

| 5183 | Magnésio | Fabricação pesada | Altoer | Muito bom |

| 4047 | Silício | Brasagem, materiais finos | Inferior | Bom |

| 5554 | Magnésio | Necessidades marítimas de alta resistência | Alto | Excepcional |

A escolha correta do fio de soldagem depende de um entendimento completo dos requisitos do trabalho. O tipo de liga de metal base fornece a referência principal, mas as condições de serviço previstas, a resistência necessária da junta, o tratamento térmico planejado pós-soldagem e quaisquer necessidades adicionais de desempenho ajudam a moldar a decisão final.

Combinando metais de adição com materiais de base

A confiabilidade da junta a longo prazo depende de uma forte compatibilidade metalúrgica entre o fio de adição e o metal base. Uma combinação inadequada pode contribuir para problemas como trincas a quente, resistência reduzida ou falha prematura da junta em serviço.

Análise de Metais Básicos

O processo de seleção sempre começa com a identificação precisa da liga do metal base, geralmente indicada pela designação de sua série.

Em aplicações de soldagem, as séries de ligas de alumínio comumente aplicadas são:

- Série 1xxx – alumínio comercialmente puro

- Série 3xxx – alumínio reforçado com manganês

- série 5xxx – alumínio reforçado por magnésio

- Série 6xxx – alumínio reforçado por magnésio and silicon

Cada série possui recomendações bem estabelecidas de metal de adição que garantem boa compatibilidade metalúrgica. A liga 6061 comumente usada é normalmente soldada com fio de enchimento 4043 ou 5356, com a escolha dependendo se a resistência ou a resistência à trinca têm prioridade.

Considerações sobre força

Para juntas soldadas que exigem considerável resistência à tração e ao escoamento, os fios de enchimento contendo magnésio, como 5356 ou 5183, são frequentemente preferidos às alternativas à base de silício. Estas cargas produzem depósitos de solda visivelmente mais fortes, embora a aparência final da solda possa variar ligeiramente após a anodização ou outros tratamentos de acabamento.

Sensibilidade ao crack

Várias ligas de alumínio apresentam risco aumentado de trincas a quente durante a solidificação da solda. Os fios de enchimento com liga de silício (como 4043 ou 4047) ajudam a controlar esse risco, melhorando a fluidez da poça de fusão e ampliando a faixa de temperatura de solidificação. Para metais básicos conhecidos por serem propensos a trincas, selecionar a composição de enchimento correta é um passo vital para produzir soldas limpas e sem defeitos.

Por que considerar as opções de alumínio em vez de aço ou aço inoxidável?

Projetistas, engenheiros e fabricantes geralmente selecionam alumínio em vez de aço ou aço inoxidável para aplicações soldadas devido a diversas considerações relevantes.

Aplicações com peso crítico

O alumínio tem aproximadamente um terço da densidade do aço, o que significa que um componente do mesmo tamanho e capacidade estrutural pesa muito menos. Essa vantagem de peso aumenta diretamente os limites de carga útil no transporte, melhora a eficiência de combustível em veículos e aeronaves e simplifica o manuseio, o levantamento e a instalação durante a fabricação e montagem em campo. Em qualquer projeto onde economias significativas ou ganhos de desempenho resultam de menor peso, o fio de solda de alumínio é a escolha certa para unir as peças.

Manutenção e Longevidade

Estruturas adequadamente fabricadas com alumínio soldado normalmente necessitam de muito menos cuidados contínuos do que construções de aço comparáveis, especialmente em ambientes corrosivos. O alumínio não enferruja, portanto não há necessidade de pinturas repetidas, retoques de revestimento ou tratamentos de remoção de corrosão ao longo da vida útil da montagem. Embora o custo do material inicial possa ser mais elevado, a redução drástica na manutenção e a vida útil efetiva mais longa frequentemente tornam o alumínio a opção de menor custo durante toda a vida útil.

Valor estético e arquitetônico

O alumínio apresenta naturalmente uma superfície metálica brilhante e atraente que pode ser ainda mais refinada através de anodização, escovação ou outros acabamentos para obter uma ampla gama de visuais modernos. Sua aparência limpa, resistência ao embotamento da superfície e capacidade de manter um acabamento atraente ao longo do tempo tornam-no um material favorito para arquitetos e designers que trabalham em elementos visíveis, como exteriores de edifícios, elementos ornamentais, molduras expostas e painéis decorativos.

Enfrentando desafios técnicos na soldagem de alumínio

A soldagem de alumínio envolve o gerenciamento de diversas propriedades distintas do material para produzir juntas consistentemente de alta qualidade e sem defeitos.

Gerenciamento de camada de óxido

O alumínio desenvolve rapidamente uma película de óxido fina e dura em contato com o ar, e essa camada de óxido derrete a uma temperatura muito acima do metal base do alumínio. Se não for removido, bloqueia a fusão adequada. A limpeza completa imediatamente antes da soldagem é, portanto, essencial.

Técnicas de limpeza confiáveis incluem:

- Esfregar com escovas de aço inoxidável reservadas exclusivamente para trabalhos em alumínio

- Limpar com solventes adequados para eliminar qualquer graxa, óleo ou resíduos de superfície

- Gravura química para aplicações de precisão ou alta confiabilidade

- Preparação mecânica abrasiva quando necessário

Requisitos de controle de calor

Como o alumínio conduz o calor extremamente bem, a energia térmica se dissipa rapidamente da zona de solda. Isso exige que os soldadores usem uma entrada de calor visivelmente maior do que com o aço para obter penetração e fusão adequadas, ao mesmo tempo que evitam queimaduras, empenamentos ou superaquecimento de seções mais finas. Alcançar o equilíbrio correto exige técnica experiente e parâmetros de soldagem cuidadosamente ajustados.

Prevenção de Porosidade

Quase toda a porosidade nas soldas de alumínio decorre da absorção do hidrogênio pela poça de fusão, formando bolhas de gás que enfraquecem a junta e prejudicam sua aparência. Umidade no material, óleos superficiais, arame de enchimento contaminado ou gás de proteção úmido são os culpados comuns. Para minimizar a porosidade, os soldadores devem observar rigorosamente estas práticas:

- Armazene o fio de enchimento em recipientes fechados e secos até o momento do uso

- Limpe completamente as superfícies metálicas básicas

- Fornece gás de proteção de alta pureza e livre de umidade

- Evite soldar em condições úmidas sempre que possível

- Mantenha tochas, revestimentos, pontas de contato e o espaço de trabalho ao redor impecavelmente limpos

Quais indústrias dependem fortemente da soldagem de alumínio?

Fabricação Aeroespacial e de Aviação

A indústria aeroespacial depende da excepcional relação resistência/peso do alumínio para melhorar o desempenho e reduzir os custos operacionais. O alumínio soldado é amplamente utilizado em revestimentos de fuselagem, estruturas de asas, suportes de motores e estruturas internas. A indústria impõe controles de qualidade rigorosos, certificação de materiais e qualificação de procedimentos, tornando críticas a escolha exata do fio de enchimento e a técnica de soldagem.

Marinha e Construção Naval

A excelente resistência do alumínio à corrosão da água salgada o torna um material básico para a construção soldada de barcos e navios. De pequenas embarcações de recreio a balsas de alta velocidade, barcos de trabalho e embarcações comerciais maiores, o alumínio oferece durabilidade a longo prazo com baixíssima manutenção. As especificações de engenharia marítima normalmente exigem o uso de metais de adição contendo magnésio para fornecer resistência e desempenho eficaz contra corrosão em condições marítimas exigentes.

Produção Automotiva

Os designs de veículos contemporâneos apresentam cada vez mais alumínio para reduzir o peso e melhorar a economia de combustível, mantendo ao mesmo tempo a resistência a colisões. Os componentes de alumínio soldado incluem berços do motor, chassis auxiliares de suspensão, painéis da carroceria e reforços estruturais. Linhas de montagem de alto volume exigem arame de enchimento que seja alimentado de forma confiável e consistente para apoiar a qualidade e a eficiência da produção.

Sistemas Ferroviários e de Trânsito

O alumínio é amplamente utilizado na fabricação de vagões de passageiros, veículos metroviários, vagões leves sobre trilhos e alguns equipamentos de carga, onde proporciona redução significativa de peso e forte resistência à corrosão ao longo de décadas de serviço. Essas aplicações exigem soldas de alta resistência e resistentes à fadiga que resistam a vibrações contínuas, cargas cíclicas e exposição a mudanças nas condições climáticas.

Arquitetura e Construção

O alumínio soldado aparece em toda a construção moderna em fachadas de edifícios, paredes cortinas, caixilhos de janelas e portas, coberturas, suportes estruturais e elementos decorativos. Seu acabamento atraente, durabilidade comprovada a longo prazo e necessidades mínimas de manutenção o tornam altamente atraente para projetos que vão desde pequenos recursos residenciais até grandes estruturas comerciais, institucionais e públicas.

Compreendendo a compatibilidade do processo de soldagem

Vários processos de soldagem são adequados para metais de adição de alumínio, e cada um traz pontos fortes específicos que o tornam preferível para determinados trabalhos, espessuras ou requisitos de qualidade.

Soldagem a arco de metal a gás

Muitas vezes referido como soldagem MIG, este método alimenta continuamente o fio de enchimento através da tocha enquanto o gás de proteção envolve a poça de fusão para excluir o ar. Suas principais vantagens são:

- Taxas de deposição muito altas que o tornam eficiente para trabalhos maiores ou mais espessos

- Capacidade de lidar com uma ampla gama de espessuras de materiais de forma eficaz

- Razoavelmente simples de aprender e operar com bom treinamento

- Controle sólido sobre a entrada de calor para ajudar a gerenciar a distorção

O fio de alumínio é consideravelmente mais macio que o aço, por isso é necessário equipamento de alimentação especial. Isso inclui rolos de acionamento com ranhura em U ou V com superfícies lisas, revestimentos de guia apropriados e, frequentemente, um arranjo de tocha push-pull ou uma pistola de carretel conectada diretamente à tocha para impedir que o fio se torça, se enrosque ou seja esmagado à medida que avança.

Soldagem a arco de gás tungstênio

Comumente chamado de soldagem TIG, esse processo usa um eletrodo de tungstênio não consumível para estabelecer o arco enquanto o soldador alimenta manualmente a haste de enchimento na piscina. Seus pontos mais fortes são:

- Controle de calor extremamente preciso, especialmente valioso para alumínio fino ou delicado

- Cordões de solda excepcionalmente limpos, lisos e visualmente atraentes

- Quase nenhum respingo e pouca limpeza pós-soldagem necessária

- Excelente escolha para aplicações exigentes, de alta qualidade ou de código crítico

O fio TIG de alumínio costuma ser mais lento que o MIG, mas oferece potencial para controle detalhado da soldagem quando executado por um operador com habilidade relevante, suportando aplicações onde tal precisão é valorizada.

Como o fio de soldagem deve ser armazenado e manuseado?

O armazenamento adequado e o manuseio cuidadoso são essenciais para manter o fio de solda de alumínio em boas condições e evitar contaminações que podem causar imperfeições na solda.

Ambiente de armazenamento

O fio de alumínio deve ser protegido de:

- Umidade e alta umidade relativa

- Calor ou frio extremo

- Qualquer dano físico ao carretel ou embalagem externa

- Contato com sujeira, óleos, graxa ou outras substâncias estranhas

Mantenha o fio lacrado em sua embalagem original do fabricante até que seja necessário usá-lo. Lojas em locais úmidos geralmente dependem de depósitos com ar condicionado, armários selados ou recipientes com dessecantes embutidos para manter a umidade longe do fio.

Práticas de manuseio

Ao se preparar para usar o fio:

- Examine cuidadosamente a embalagem em busca de rasgos, amassados ou danos antes de quebrar o selo

- Verifique visualmente a superfície do fio quanto a sinais de oxidação, descoloração ou contaminação

- Carregue o carretel corretamente no alimentador de arame, certificando-se de que ele gire livremente

- Sempre use luvas limpas e nunca permita que a pele nua entre em contato com a superfície do fio

- Descarte imediatamente qualquer fio que apresente falhas ou defeitos visíveis

Etapas de preparação

Antes de iniciar um arco:

- Remova completamente a camada de óxido do metal base na área de solda

- Limpe as superfícies circundantes para eliminar quaisquer possíveis contaminantes

- Confirme se o gás de proteção é de alta pureza e definido para a vazão correta

- Certifique-se de que o diâmetro do fio e o tipo de liga sejam exatamente adequados para o trabalho

- Sempre que possível, execute soldas práticas em sucata para confirmar todas as configurações

Evitando erros comuns na soldagem de alumínio

Seleção incorreta de preenchimento

Usar uma liga de enchimento que não seja compatível com o metal base freqüentemente causa rachaduras, redução da resistência da junta ou diminuição da resistência à corrosão. Sempre determine primeiro o tipo de liga do metal base. Se nenhuma certificação ou marcação estiver disponível, análises químicas ou outros testes poderão ser necessários para identificar o material corretamente.

Limpeza inadequada

Apressar ou economizar na preparação da superfície permite que óxidos, óleos ou sujeira entrem na poça de fusão, resultando em porosidade ou falta de fusão. Mesmo quando o tempo for curto, reserve tempo suficiente para uma limpeza completa – o breve esforço de preparação evita retrabalhos muito mais longos e tempo de reparo posterior.

Erros de parâmetros

A aplicação de parâmetros de soldagem desenvolvidos para aço e alumínio quase sempre produz soldas insatisfatórias. A alta condutividade térmica do alumínio e o menor ponto de fusão exigem entrada de calor, velocidade de deslocamento, taxa de alimentação do fio e configurações de tensão significativamente diferentes. Criar e qualificar procedimentos de soldagem específicos para cada espessura de material, projeto de junta e posição utilizada.

Contaminação de Fios

O arame de soldagem que absorveu umidade ou contaminantes de superfície pode introduzir hidrogênio e impurezas na poça de fusão, resultando potencialmente em porosidade e redução da integridade da junta. Uma vez contaminado, esse fio normalmente não é considerado adequado para restauração; a substituição é o curso de ação recomendado para evitar a produção de soldas defeituosas.

Cobertura insuficiente de gás de proteção

O alumínio oxida quase instantaneamente quando exposto ao ar, portanto, o fluxo inadequado de gás de proteção durante a soldagem causa inclusões de óxido, porosidade e superfícies de solda ásperas. Sempre verifique a cobertura e o fluxo de gás adequados antes de iniciar o arco e mantenha a blindagem completa durante toda a operação de soldagem.

Desenvolvimentos emergentes na tecnologia de soldagem de alumínio

Avanços contínuos em equipamentos, materiais e técnicas continuam a melhorar o desempenho, a consistência e a eficiência da soldagem de alumínio.

Inovações em ligas

Os pesquisadores de materiais introduzem regularmente novas ligas de alumínio que fornecem combinações aprimoradas de resistência, ductilidade, conformabilidade e resistência à corrosão. Essas ligas geralmente requerem metais de adição correspondentes, projetados para corresponder à sua composição e suportar o desempenho de soldagem desejado.

Integração de automação

Os sistemas de soldagem robótica são agora amplamente adotados para a fabricação de alumínio, especialmente em ambientes de alta produção. Quando adequadamente equipada com alimentadores de arame confiáveis e sistemas de controle precisos, a soldagem automatizada proporciona qualidade consistente e altamente repetível.

Monitoramento de Processos

As modernas fontes e sistemas de energia de soldagem incorporam sensores em tempo real que monitoram continuamente variáveis críticas, como tensão do arco, corrente, velocidade de alimentação do arame e fluxo de gás. O monitoramento contínuo identifica variações de processo que podem resultar em defeitos, contribuindo para uma qualidade consistente e auxiliando na redução de refugos.

Práticas Sustentáveis

A crescente ênfase na responsabilidade ambiental está incentivando uma maior reciclagem de sucata de soldagem, redução de resíduos e consumo de energia mais eficiente. A reciclabilidade favorável do alumínio apoia tais objetivos de sustentabilidade. Ao mesmo tempo, os fabricantes estão examinando métodos para reduzir a pegada ambiental associada aos processos de soldagem de alumínio.

Recomendações Práticas para Seleção de Fios

A seleção de um fio de soldagem de alumínio apropriado envolve uma revisão sistemática dos requisitos específicos do projeto para alcançar desempenho e confiabilidade adequados. Considerações importantes incluem:

- Identificação de metais básicos – determinar com precisão o tipo de liga usando marcações de peças, relatórios de testes de usinagem ou análises químicas quando necessário

- Ambiente de serviço – avaliar a exposição potencial a substâncias corrosivas, temperaturas elevadas ou baixas, cargas cíclicas e outras tensões de serviço

- Requisitos de força – definir as propriedades mecânicas essenciais, como resistência à tração, resistência ao escoamento e ductilidade, necessárias para a segurança estrutural

- Projeto conjunto – examinar a acessibilidade para soldagem, qualidade de ajuste e quaisquer restrições geométricas que influenciem a técnica ou a escolha do enchimento

- Tratamento pós-solda – leve em consideração quaisquer operações de acabamento planejadas, como anodização, pintura ou tratamento térmico, que possam afetar a aparência ou as propriedades da solda

- Volume de produção – pesar o custo dos consumíveis em relação à necessidade de altas taxas de deposição e produtividade em trabalhos de baixo ou alto volume

- Nível de habilidade do soldador – selecionar um fio e um processo de soldagem que se alinhe de forma realista com a experiência e o nível de treinamento da equipe de soldagem

- Padrões de qualidade – esclarecer os métodos de inspeção exigidos, critérios de aceitação e quaisquer códigos ou especificações aplicáveis

Colaborar com fornecedores experientes pode tornar essas decisões muito mais fáceis. Fornecedores como a Kunli fornecem conhecimento técnico especializado e conselhos práticos sobre como combinar os consumíveis de soldagem corretos com trabalhos específicos, permitindo que os fabricantes obtenham resultados confiáveis e evitem fontes frequentes de dificuldades.

Teste e Qualificação

Em aplicações onde a segurança ou a confiabilidade são fundamentais, sempre qualifique o procedimento de soldagem nas peças de teste antes de iniciar a produção completa.

Os testes de qualificação normalmente envolvem:

- Exame visual detalhado para detectar quaisquer imperfeições superficiais

- Testes mecânicos para confirmar resistência e ductilidade adequadas

- Ensaios não destrutivos, como inspeção radiográfica ou ultrassônica, quando obrigatório

- Avaliação da resistência à corrosão se o ambiente pretendido assim o exigir

Registre todos os parâmetros e procedimentos bem-sucedidos com precisão e, em seguida, imponha a adesão estrita a eles durante toda a produção.

Considerações sobre treinamento

A soldagem de alumínio exige habilidades e abordagens distintas das da soldagem de aço, portanto, um treinamento dedicado é um investimento que vale a pena. Um treinamento eficaz deve abordar:

- Manuseio e armazenamento seguro e correto de fio de enchimento de alumínio

- Métodos confiáveis para preparação de superfície e remoção de óxido

- Configuração, ajuste e manutenção adequados de equipamentos de soldagem

- Práticas técnicas específicas para processos MIG e TIG em alumínio

- Medidas eficazes de controle de qualidade e reconhecimento de defeitos

Soldadores bem treinados geram muito menos defeitos, concluem o trabalho com mais eficiência e ajustam-se mais facilmente às diferentes demandas do projeto e às condições dos materiais.

A seleção do fio de soldagem de liga de alumínio em detrimento de outras opções de enchimento depende, em última análise, de uma avaliação completa e específica do projeto. O alumínio oferece vantagens relevantes em projetos onde o baixo peso é importante, em ambientes corrosivos ou exigentes, e em aplicações que beneficiam da sua eficaz condutividade térmica e elétrica. Ao mesmo tempo, a sua utilização envolve exigências técnicas únicas que requerem equipamentos adequados, pessoal devidamente treinado e atenção meticulosa aos detalhes. Um conhecimento sólido dos tipos de liga, da compatibilidade da carga com a base e das especificidades do processo permite que os fabricantes façam escolhas confiáveis e eficazes que produzem juntas fortes e duradouras. Seja na produção de estruturas de aeronaves, embarcações marítimas, componentes automotivos ou características arquitetônicas, a seleção cuidadosa e sistemática do fio de soldagem estabelece a base essencial para um trabalho consistentemente de alta qualidade. Ao pesar cuidadosamente o metal base, as condições de serviço esperadas e o desempenho exigido, os fabricantes podem maximizar as vantagens inerentes do alumínio, evitando efetivamente os erros comuns que prejudicam a qualidade da junta.

NEXT:Kunli: comparação de fios de alumínio das séries 4xxx e 5xxx

produtos relacionados

-

Veja mais

Veja mais

5154 Fio de soldagem de liga de alumínio

-

Veja mais

Veja mais

ER4043 Fio de soldagem de alumínio de silício

-

Veja mais

Veja mais

ER4047 Fio de soldagem de alumínio MIG

-

Veja mais

Veja mais

ER5154 Al-MG Loy Wire

-

Veja mais

Veja mais

ER5087 Fio de soldagem de alumínio de magnésio

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER5183

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER5356

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER5554

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER5556

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER1100

-

Veja mais

Veja mais

Fio de soldagem de alumínio ER5754

-

Veja mais

Veja mais

ER2319 Fio de soldagem de alumínio